📚 (3-10) 撹拌をやさしく捉えてみよう【乳化撹拌装置における設備上の特徴】

- #乳化撹拌装置

- #乳化

- #エマルション

- #スケールアップ

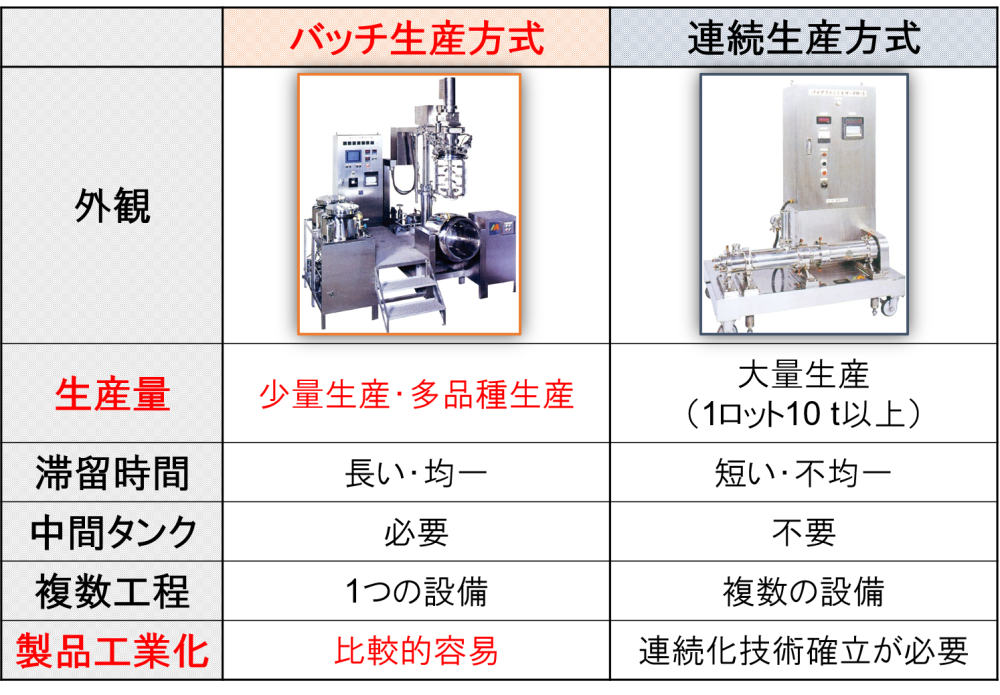

バッチ生産方式

もう少し,乳化撹拌装置について考えてみたいと思います。

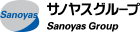

“バッチ生産方式”という言葉があります。

これは,変化が進行している間は原料を移し変えることなく,1つの装置の中だけで終了させる手法を繰り返し行う(断続的に行う)操作であると言われています。

乳化撹拌装置による主要工程は,タンク内で高速撹拌してエマルション製品を製造することです。

したがって,乳化撹拌装置を用いた手法は“バッチ生産方式”と考えることができます。

※「乳化撹拌装置を導入するまで【バッチプロセス】」のページでも,少し詳細に紹介する予定です。

一方,“バッチ生産方式”に対して“連続生産方式”という言葉があります。

化粧品に代表されるエマルション製品は,バッチ生産方式が主流となっています。

その大きな理由として,”少量生産・多品種生産”であることが挙げられます。

さらに,製品工業化が比較的容易であることもあり,この手法が採用されています。

接液部で使用する金属材料

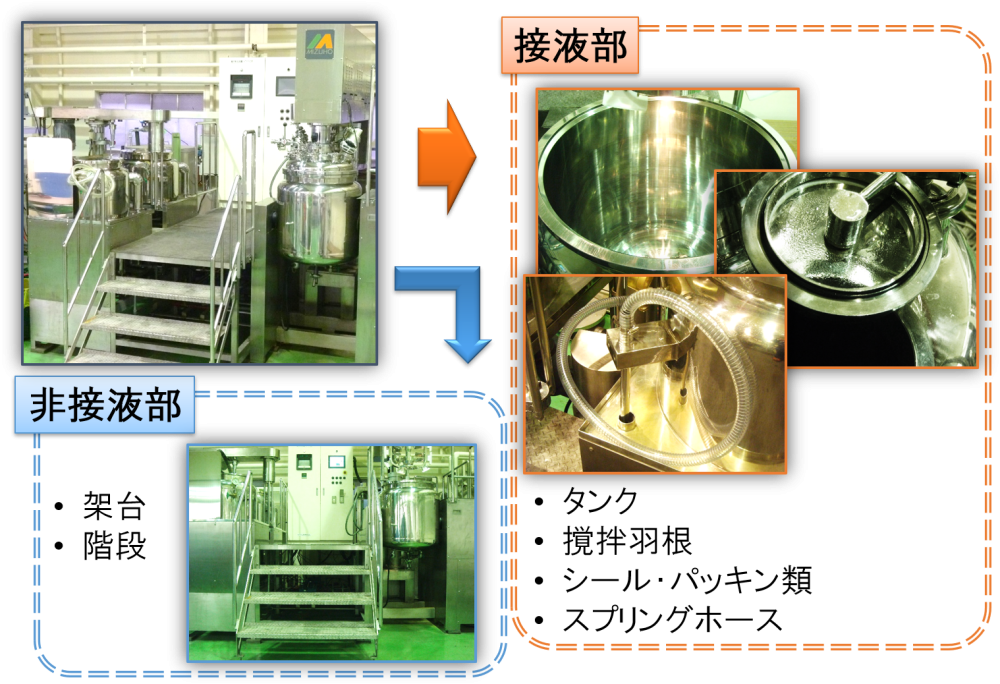

乳化撹拌装置の材質について考えるとき,大きく2つに分けることができます。

非接液部

製造するエマルション製品が接触しない部分となります。

例えば,架台や階段等が該当します。

接液部

製造するエマルション製品が接触する部分となります。

例えば,金属を使用するタンクや撹拌羽根が該当します。

📝[memo] 非金属のものとしては,シール・パッキン類やスプリングホース等があります。

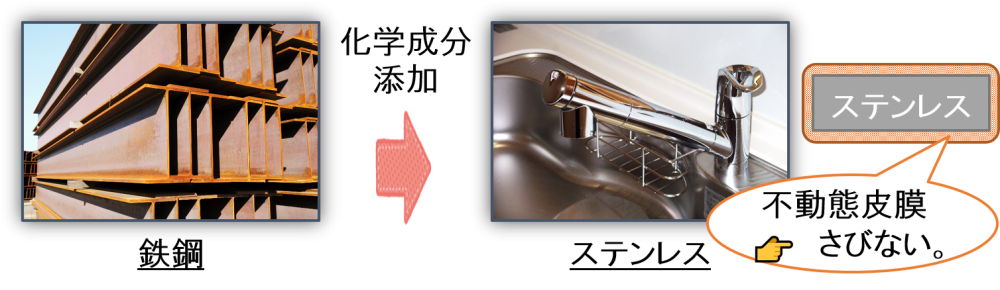

オーステナイト系ステンレスの特徴

接液部であるタンクや撹拌羽根には,オーステナイト系ステンレスが使用されています。

ステンレスはさびない金属と言われることがありますが,エマルション製品に限らず多くの製造設備で使用されており,一般に耐食性や耐摩耗性に優れています。

ただ,ステンレスは万能ではなく,特定の状況下においては劣化することがあり,結果的に材質として役に立たなくなってしまうことがあります。

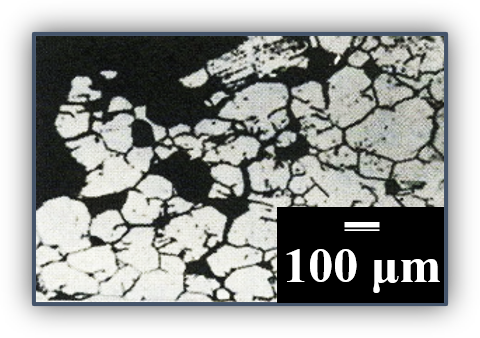

粒界腐食

溶接等で600~800 [℃]に加熱すると,(Fe, Cr)3Cまたは(Fe, Cr)7C3が析出します。

孔食

塩素イオン等の作用により不動態皮膜が局部的に破壊され,表面に針で突いたような局部的な深い侵食が起こります。

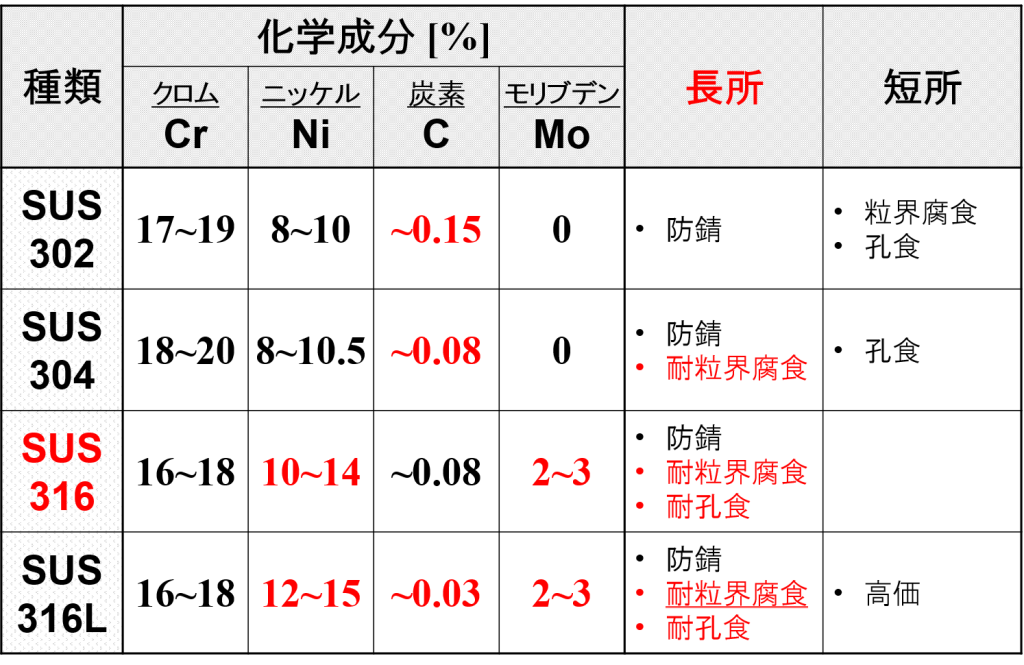

オーステナイト系ステンレスの分類

そこで,できるだけ耐食性や耐摩耗性に優れているオーステナイト系ステンレスを選定する必要があります。

オーステナイト系ステンレスはJIS記号として分類されています。

SUS302をベースとして様々な改良がなされていますが,ここでは代表的なものを示しています。

SUS304は,SUSのなかでもオーソドックスな部類でバランスに優れた材料と言えます。

最も一般的に使用されている材質です。

さらに改良して耐食性を向上させたものが,SUS316やSUS316Lとなります。

📝[memo] 色々な考えができますが,みづほ工業ではSUS304と比べて耐食性を有するSUS316を標準材質としています。

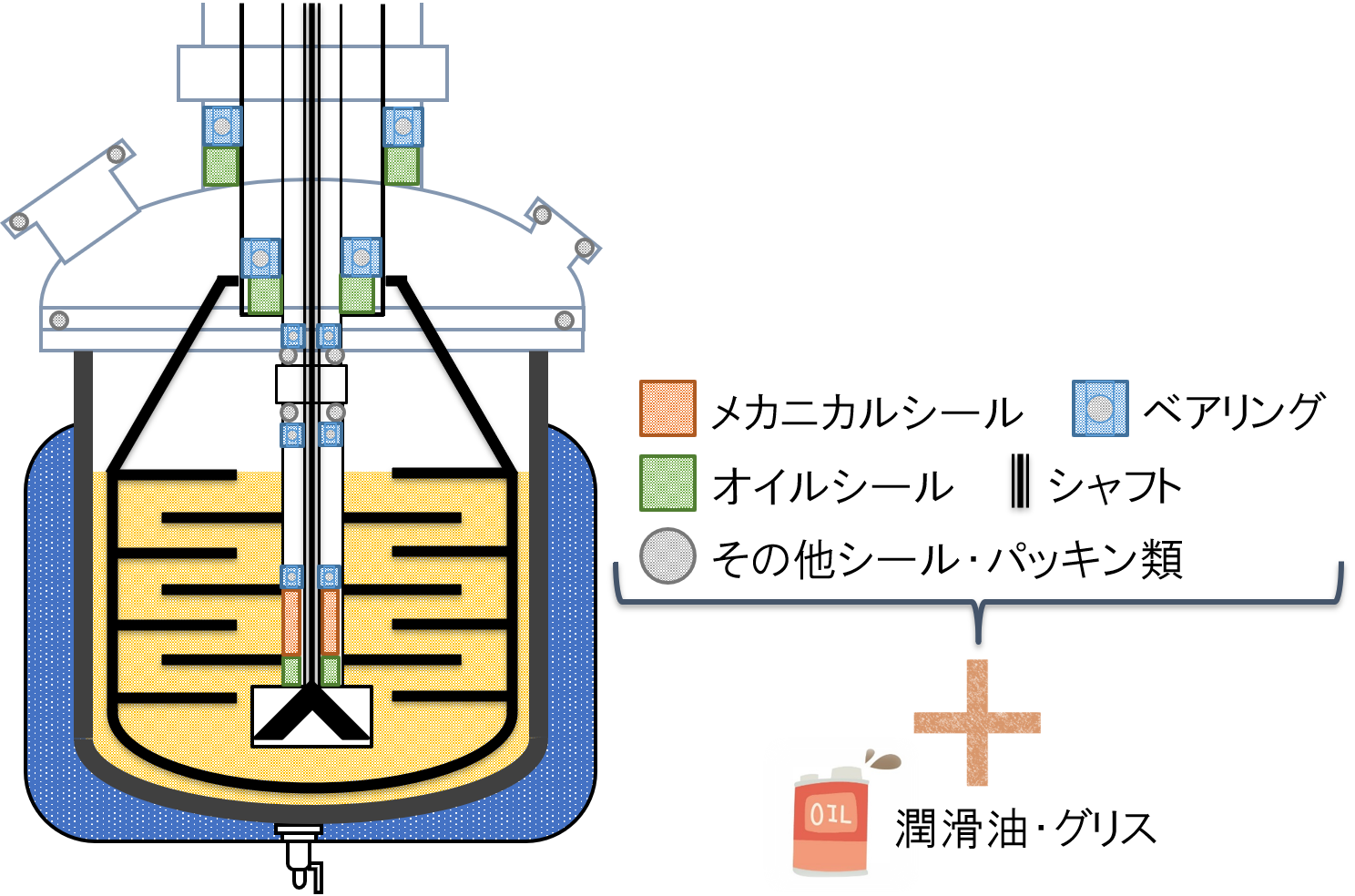

乳化撹拌装置の主な消耗部品

ホモミキサーのような撹拌機は,回転運動をすることによって撹拌をしています。

このとき,撹拌機のシャフト(軸)が固定されると回転ができないため,ある程度の隙間を設けてあげなければなりません。

一方で,製品の漏れや外部からの異物(空気を含む)侵入を防ぐことが求められているため,隙間が存在すると困ったことになります。

すなわち,これら2つの要求を同時に満たすために,回転運動する撹拌機を固定化するという矛盾した問題をクリアしなければなりません。

このような矛盾を解消するために様々な部品が使用されます。

しかしながら,長期間使用するとこれらの部品に負荷が蓄積されていきますので寿命が存在します。

そのため,直接撹拌機を構成する部品の多くは「消耗部品」に該当すると考えることができます。

みづほ工業では,次に挙げるものを主な消耗部品として考えています。

メカニカルシール,オイルシール,その他シール・パッキン類

「シール」という名が付く通り,製品の漏れや外部からの異物(空気を含む)侵入を防ぐための部品です。

ベアリング

回転運動する撹拌機のシャフト(軸)を固定するための部品です。

潤滑油・グリス

撹拌機のシャフト(軸)がスムーズに回転するために必要とされます。摩擦熱等によって劣化していきます。

シャフト(軸)

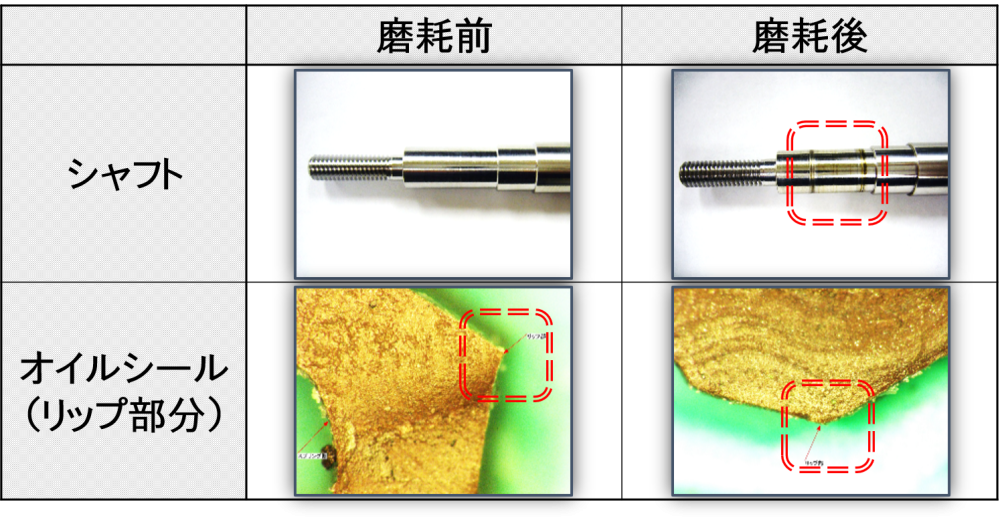

撹拌機のシャフト(軸)が回転すると,各種部品によって徐々に削られていきます。

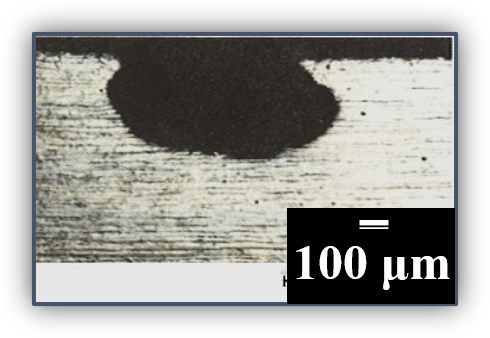

例えば,ホモミキサーを長期間使用すると,そのシャフトは筋が入ったように摩耗した様子が確認できます。

これは,シャフトをベアリング等で固定するために,その一部分のみに負荷がかかっていたために起こります。

また,オイルシールという部品では,リップと呼ばれる部分(尖っている部分)が摩耗します。

このリップ部分は回転するシャフトと常に接触しているため,ホモミキサーを長期間使用すると削れてしまうのです。

高速撹拌機のパイプ式・ステイロッド式

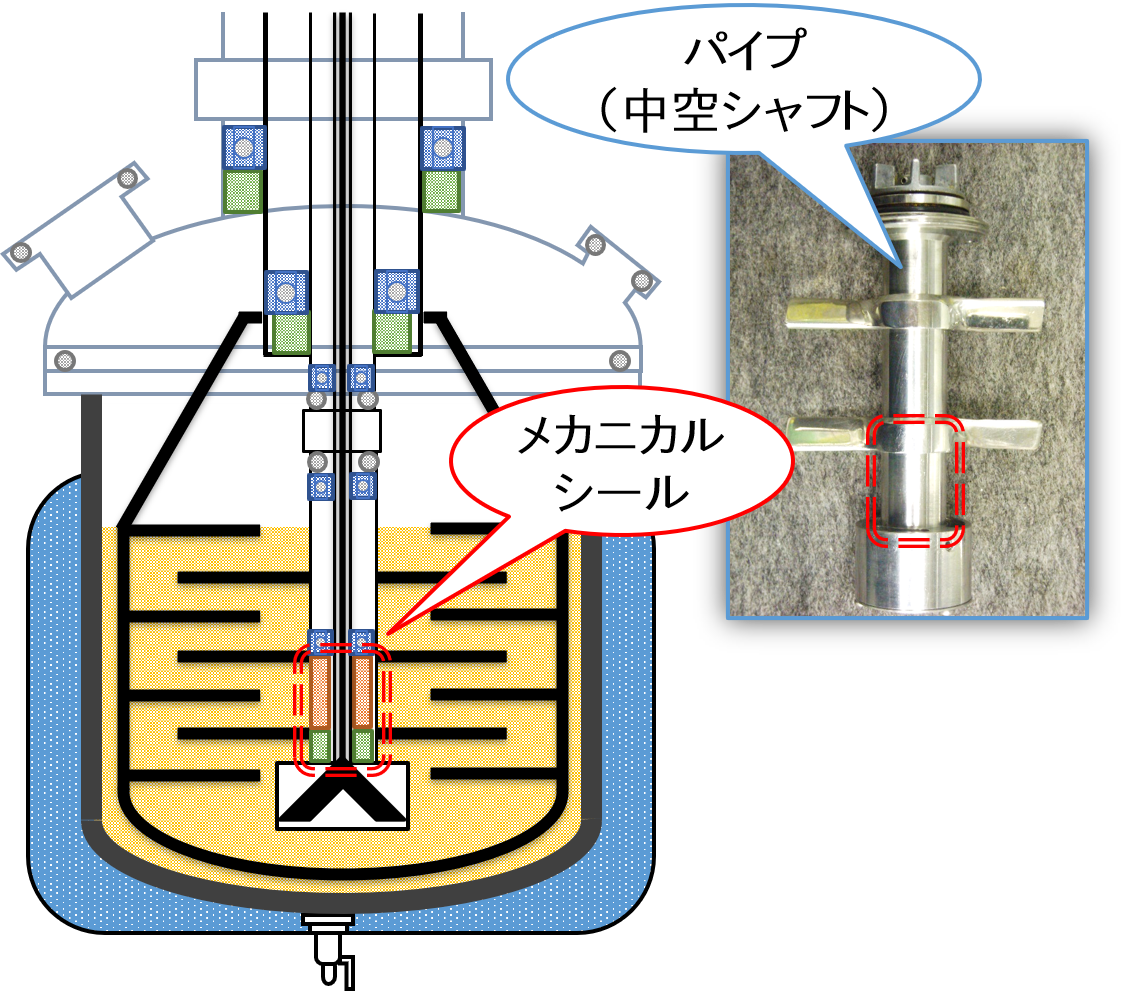

撹拌機の駆動部は,上述したような部品の組み合わせから構成されています。

特に,ホモミキサーのような高速撹拌機では,メカニカルシールという精密部品を採用しています。

📝[memo] メカニカルシールの詳細説明は避けますが,シールの名前通り,2つの領域を分け隔てる部品とイメージしてください。

みづほ工業では,ホモミキサーの構造として次のいずれかを採用しています。

メカニカルシール液中型(パイプ式)

みづほ工業ではよく見られる構造です。

メカニカルシールの摺動部では摩擦熱が発生しますが,この熱を製品自体によって取り除くことを考えています。

メカニカルシール非液中型(ステイロッド式)

パイプ式とは異なり,メカニカルシールが液中に存在しないタイプです。

医薬品や樹脂の乳化時に,シールの耐薬品性・洗浄性・製品の固化等を問題にするときに採用します。

ただし,ステイロッド間に製品が付着しやすくなるという問題が生じます。

必要な動力・ユーティリティ

ここまで,乳化撹拌装置を操作することや設備上の特徴に注目して見てきました。

最後に,乳化撹拌装置を適切に動かすために必要な動力・ユーティリティについて見ていくことにしましょう。

必要な動力

電力

一般家庭では主に100 [V]の電圧,工場等の大型施設では200 [V]の電圧を使用している場合が多いです。

大きな施設や工場などでは常に200 [V]の電圧を使用することから,単相200 [V]よりも三相200 [V]が好まれます。

📝[memo] 大型の機械を動かすため,パワーが必要な200 [V]の電圧を使用するイメージです。

また,ホモミキサーが行う仕事が大きくなると,流れる電流が大きくなり電線が溶解・焼損する恐れがあります。

そのため,表示計で電流値をチェックし,このようなことが起きないように定格電流以下で使用することになります。

空気圧

機械を動かすためのエネルギー源として,工場では最も多く使用されています。

空気を圧縮し高い圧力で吐出すことで動力源としての圧縮空気を作る「コンプレッサー」が用いられています。

📝[memo] 空気を動力として使用できれば,安く済みそうですね。

ユーティリティ

加熱

一般的には,熱媒として蒸気が使用される場合が多いです。

したがって,蒸気を発生させる設備である「ボイラー」が別途必要になります。

熱媒として温水を使用する場合は,乳化撹拌装置の設備の一部として温水槽を組み入れることもできます。

冷却

冷媒として,水道水(市水)をそのまま使用する場合があります。

冷却水を使用する場合は,「チラー」や「クーリングタワー」等の設備が別途必要になります。

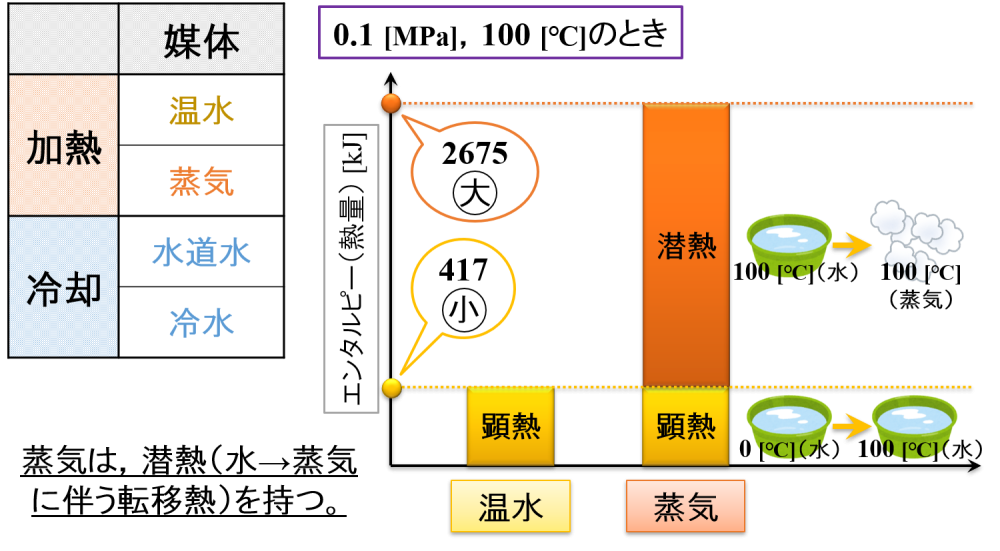

特に,「蒸気」について着目しておきたいと思います。

ここで紹介した熱媒・冷媒の中で,「蒸気」だけが気体になります。

液体である温水・水道水(市水)・冷却水を使用するとき,温度差(顕熱)を利用して「加熱」 or 「冷却」をすることになります。

一方,気体である蒸気を使用するとき,温度差(顕熱)に加えて潜熱(水→蒸気に伴う転移熱)も加熱に利用することができます。

そのため,温水より蒸気を使用したほうが加熱時間を短くすることできます。

下図の場合,温水は417 [kJ],蒸気は2675 [kJ]を加熱のために使用することができます。

📝[memo] こうした理由から,加熱時には蒸気が良く利用されます。